Entwicklung einer Rennmaschine - oder vom Florett zur „Seeschlange“

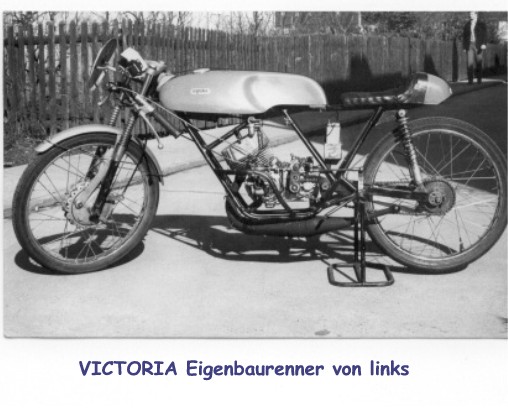

Das erste Rennen der neuen Saison in Hockenheim war für den 24. April 1961 angesetzt und Alfons Mohr hatte sich einiges vorgenommen, zumal ILO einen verchromten Leichtmetallzylinder angekündigt hatte, der eine bessere Leistung versprach . Damit zog ILO, wenn auch verspätet, mit anderen Firmen nach, die ebenfalls schon solche modernen Teile einsetzten. (Zündapp, Victoria, Heinkel und NSU beispielsweise ) und damit sogar noch SACHS zuvorkam. Trotzdem war ich skeptisch, ob damit der Anschluss an die Dominanz von KREIDLER zu schaffen wäre. Als die Tage kälter wurden und ich mich nach Probefahrten öfters in Werners Gegenwart mit heißem Kakao aufwärmte, kam die Sprache immer wieder auf das uns beide so brennend interessierende Thema. Ein bis dahin unausgesprochener Gedanke wurde formuliert : Warum nicht selbst einen Renner mit KREIDLER Motor auf die Beine stellen – ja, warum eigentlich nicht ? Recht euphorisch machten wir uns an eine Bestandsaufnahme der Möglichkeiten, die uns zur Verfügung standen. Dabei war die Aussicht auf eine kräftige Erhöhung der Motorleistung trotz meiner Erfahrungen auf diesem Gebiet nicht besonders groß. Von Ausnahmen abgesehen sind Erfolge dabei nur durch Prüfstandsversuche oder aber sehr langwierige und umfangreiche Probefahrten auf der Straße zu erwarten. Der Am Anfang meiner Karriere geplante Prüfstand war längst gestorben, und für Probefahrten auf der Straße hatte ich kaum Zeit und noch nicht mal ein rotes Nummernschild. Wir überlegten uns also eine andere Maßnahme zur Erhöhung der Spitzengeschwindigkeit, die unserer Meinung nach von den anderen noch nicht völlig ausgereizt war. Diese bestand in einer noch weiteren Reduzierung des Luftwiderstandes und war kompromisslos auf die Hockenheimer Strecke zugeschnitten. Vorbild mag neben den bereits sehr niedrig ausgelegten Renn-Floretts auch der Baumm’sche Liegestuhl gewesen sein, jenes flache verkleidete Weltrekordfahrzeug von NSU, in dem der Fahrer auf dem Rücken mit den Füßen nach vorn lag, wobei er eines Tages tödlich verunglückt ist, was allerdings nicht unser Ziel war. Vielmehr wollten wir durch einen extrem langen Radstand von ca. 1500 mm eine allerdings auf dem Bauch liegende Haltung des Fahrers erzielen, die bei geringst möglicher Stirnfläche noch freie Sicht zulassen sollte. Es war uns bewusst, dass der angestrebte superlange Radstand die Kurvengängigkeit erheblich mindern würde, was aber in Hockenheim ohne Bedeutung war. Auch andere Komponenten wie die Federung etwa konnten wir vernachlässigen. Eine Doppelnocken-Rennbremse fürs Vorderrad zogen wir auch nicht in Erwägung, nicht nötig bei einer einzigen Kurve pro Runde, die angebremst werden musste. Nicht zuletzt konnte hier ja auch Gewicht gespart werden, denn was nicht dran ist, kann auch nichts wiegen, sagten wir uns. Für den Umbau der vorderen Rohr-Schwinggabel lehnte ich mich an das Vorbild der Werks-Floretts an, denn nur mit dieser Konstruktion ließ sich der Steuerkopf ausreichend tief anordnen. Außerdem war diese sogenannte „Earles Gabel“ voll im Trend und dabei, die Telegabel auch bei Serienfahrzeugen zu verdrängen, was nichts daran änderte, dass etliche Leute in unserer Gegend ihre Serien-Florett mit der Telegabel der Dürkopp MD 150 umgerüstet hatten. Dies war eine der wenigen sinnvollen Modeerscheinungen, die meine volle Zustimmung fand, denn die langhubige ölgedämpfte Dürkopp Gabel war allererste Sahne !

Für die Gabel meines Renners trennte ich von der Serien-Schwinggabel den größten Teil des selbstragenden Schutzbleches vom Schaft ab und schweißte die Holme an den verbliebenen Teil derselben an. Die eigentliche Schwinge wie auch ihr hinteres Pendant wurden im Originalzustand weiterverwendet. Um den Tank niedriger anordnen zu können, hatte man bei KREIDLER einen Teil des Pressrahmen im Tankbereich durch ein Rohr ersetzt. Ich ging noch einen Schritt weiter, nahm ein noch längeres Zentralrohr und verschweißte es nur noch mit dem hintersten Teil des Original-Pressrahmens unter Beibehaltung der Schwingenlagerung und der Federbeinaufnahmen. Den Durchmesser dieses Zentralrohrs weiß ich nicht mehr - jedenfalls war er reichlich dimensioniert, damit auch im Bereich des allerdings sehr kurz bemessenen Steuerkopfrohres genügend Verbindungsfläche mit diesem entstand. Da solche Zentralrohrrahmen schon länger Eingang hauptsächlich bei kleineren Fahrzeugen gefunden hatten, bestanden dagegen eigentlich keine Bedenken. Eher schon kamen mir diese bei der Verbindungstechnik durch Schweißen. Nach Altväter Sitte hatte ein Rahmen (was bereits beim Fahrrad begann) aus Rohren zu bestehen, die mit Muffen verbunden waren – die Rohre wurden dort hart eingelötet. Mein Vater erzählte mir im Zusammenhang mit chinesischen Fahrrädern, die in der kaufkraftschwachen Zeit zwischen den beiden Weltkriegen auf den deutschen Markt gelangt waren, von Brüchen an geschweißten Rahmen. Ob diese nun an den chinesischen oder vielleicht aus Gegenwehr billig gefertigten deutschen Erzeugnissen aufgetreten waren, weiß ich nicht mehr. Nicht zuletzt durch das Vorbild der Imme beruhigt, konnte ich meine Bedenken einigermaßen verdrängen und führte sämtliche Schweißarbeiten an meinem Rennflorett mit dem Autogen-Brenner aus. Wenn heutzutage auch Rohre überwiegend mit dem elektrischen Schutzgasverfahren verbunden werden; der Autogenbrenner genießt immer noch eine gewisse Bedeutung bei den Rohrschlossern !

Der originale Satteltank wurde umgedreht und von unten über das Rahmenrohr gesteckt, nachdem zuvor der serienmäßige Tankverschluss entsprechend versetzt worden war. Dass der Tank wegen der bekannten Explosionsgefahr bei den dazu notwendigen Hartlöt-Arbeiten mit Wasser gefüllt wurde, will ich nur der Vollständigkeit halber erwähnen.

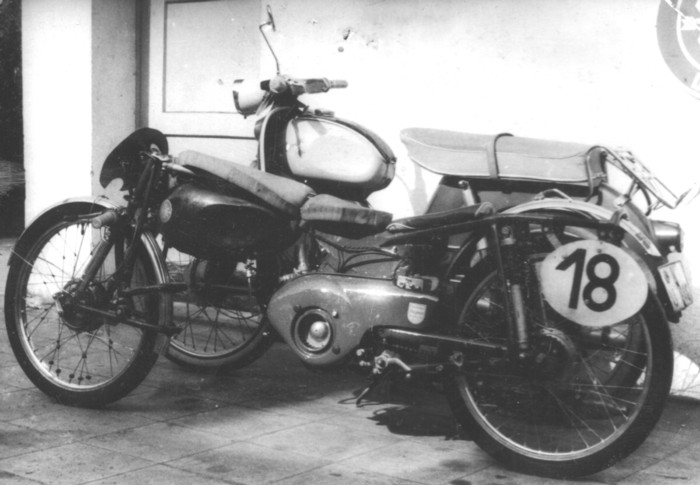

Das

einzige Bild der „Seeschlange“. Auf dem

Hockenheimring musste der Luftwiderstand gering bleiben

Als einen der letzten Schritte hatte ich kleinere Räder in Erwägung gezogen, 16 statt 19 Zoll etwa. Leider gab es zu dieser Zeit keine für die zu erwartende Höchstgeschwindigkeit zugelassenen Reifen in 16 Zoll. Hatten die Abnahme-Kommissare bei den ersten Läufen noch Kleinkraftradreifen toleriert, wurde nunmehr auf Reifen mit ausreichender Geschwindigkeits-Reserve bestanden. Da blieb nur noch eine Größe übrig, nämlich die Dimension 2.00-19, kaum breiter als Fahrradreifen und geringsten Reibungsverlust versprechend.. Als einziger Hersteller lieferte Continental solche Rennreifen ausschließlich an Cup Teilnehmer. Gegen Vorlage des OMK-Ausweises wurde jeweils ein Satz zu moderaten Preisen an die Fahrer abgegeben. Passende ALU-Felgen hingegen waren einfacher aufzutreiben gewesen. Aus den originalen GRIMECA Bremsnaben, extra dünnen Speichen, den schmalen Felgen und Reifen wurden leicht laufende Räder mit geringem Widerstand montiert. Um auch das letzte Quäntchen Reibungswiderstand zu eliminieren, wurde das Fett aus den Radlagern ausgewaschen – ein Tropfen Öl zur Schmierung musste genügen. Zu guter Letzt hatte Werner die Räder auch noch ausgewuchtet, wozu ein wenig um die Speichen gewickelter Zinn-Lötdraht genügt hatte. Als Kette diente eine schmale leichte Mopedkette in Verbindung mit schmäleren und leichteren Kettenrädern, die ebenfalls wieder ein bisschen weniger Leistung fraßen als die Serienteile. Ohne Verwendung einer Verkleidung , die den Cup Fahrern ausschreibungsgemäß versagt blieb, hatte ich mit Werners engagierter Mithilfe ein Fahrgestell auf die Beine gestellt, das den unbestritten geringsten Luftwiderstand in der damaligen Szene aufwies und bald den Spitznamen „Seeschlange“ weg hatte. Die englische Zeitschrift „Motorcycling“ soll mal eine über 2 Seiten gehende Abbildung davon gebracht haben. Ich gäbe was drum, eine Kopie davon zu haben.

Die Fahrwerksauslegung ermöglichte eine auch auf längeren Strecken ermüdungsfreie langliegende Haltung und durch den enorm reduzierten Luftwiderstand eine erheblich höhere Spitze – genau das Richtige für Hockenheim. Der ungleich schwierigere Teil stand jedoch noch bevor – das Tunen des Motors auf mehr Leistung. Meine bisher an Straßenfahrzeugen angewandten Methoden waren ausgereizt – für den Rennbetrieb musste es schon etwas mehr sein. Während es verhältnismäßig einfach gewesen war, einen Mopedmotor von 1,5 PS auf die doppelte Leistung von 3 PS zu bringen, war es ungleich schwieriger, einem solchen Motor noch mal 10 oder 20 % extra „einzuhauchen“. Werner - der sich besonders in diese Sache hineinkniete - und mir waren die Wege dazu insoweit bekannt, als man sie aus der damaligen Literatur ( dem berühmten „Trzebiatowsky“ und Hütten’s „Schnelle Motoren....“ ) entnehmen konnte. Es ging um kräftige Drehzahlsteigerungen mit allen Konsequenzen, u.a. auch um die bekannte Tatsache, dass im oberen Drehzahlbereich hinzugewonnene Leistung auf Kosten derjenigen im unteren Bereich geht, kurz umschrieben mit dem Satz: Was ich oben gewinne, muss ich unten einbüßen ! Die Maßnahmen waren die (zu verändernden) Größen von Einlass-, Auslass- und Überströmkanälen, die Erhöhung von Verdichtung und Vorverdichtung, die Vergrößerung des Vergaserquerschnitts und die Gestaltung der Auspuffanlage. Das Problem bestand nun darin, dass jede einzelne Maßnahme, wie beispielsweise die Verlängerung der Auslasssteuerzeit, durch Höherfeilen des Auslasskanals Anpassungsmaßnahmen an anderer Stelle erforderten. Vor allem die Änderungen an den Kanälen des verchromten Aluzylinders waren problematisch. Hatte man hier an einer Stelle zuviel des Guten getan, konnte man den ganzen Zylinder in die „Tonne tun“, was kostspielig war.

Ausgangspunkt war die Größe des Vergasers und die Größe (Querschnitt) des Einlasskanals im Zylinder. Während ich bisher einen Vergaserdurchmesser von maximal 18 mm als optimal angesehen hatte, fuhren die Werksmaschinen und auch andere private Bastler bereits mit 20 mm, was einer nochmaligen Vergrößerung von über 20 % entsprach, für uns ein unwahrscheinlicher Wert. Nach einschlägiger Meinung hatte der Einlassquerschnitt im Zylinder größer als der des Vergasers zu sein. Es waren auch Werte für die höchstzulässige Breite bekannt, die so bemessen waren, dass die Kolbenringe nicht in die Kanäle federn und dadurch brechen konnten. Zwangsläufig wurde der Einlasskanal entsprechend hoch und es entstand eine längere Öffnungszeit. Diese wird in Grad Kurbelwinkel angegeben und besagt, wie viele Grade einer Kurbelwellendrehung (360 °) der Kanal offen ist. Das Problem besteht darin, dass beim Hochgehen des Kolbens auf diese Art und Weise mehr angesaugt werden kann, infolge der Symmetrie dieses Vorgangs beim Abwärtsgehen des Kolbens aber auch wieder Gas zurückgeblasen wird. Logischerweise dürfte eigentlich am Ende überhaupt kein Gas in den Zylinder gelangen. In der Praxis ist es jedoch so, dass die einmal vom Unterdruck des Kurbelgehäuses angesaugte Gassäule so in Schwung gerät, dass die Rückblasverluste geringer ausfallen. Diese „schwingende Gassäule“ kann auch noch durch die Länge des Ansaugweges zwischen der Mischkammer des Vergasers und dem Einlasskanal beeinflusst werden. Eine weitere positive Beeinflussung entsteht dadurch, dass die den Zylinder verlassenden Auspuffgase die Strömung in den Überströmkanälen förmlich mitreißen, wodurch der Rückblaseffekt nochmals gemildert oder sogar ins Gegenteil verkehrt wird. Ein umgekehrter Effekt entsteht beim Auslassvorgang. Hier würde beim Abwärtsgehen des Kolbens kostbares Frischgas verloren gehen, wenn nicht eine zurücklaufende Gegenschwingung im Auspuffsystem dies verhindern würde. Dazu muss an einer entsprechenden Stelle ein gelochtes Prallblech vorhanden sein, an welchem die Auspuffwelle umkehrt und dem Verlust der kostbaren Frischgase entgegenwirkt. Diese Vorgänge können nur in einem eng begrenzten Drehzahlbereich ablaufen und erfordern äußerst umfangreiche Abstimmarbeiten. Natürlich spielte auch die Erhöhung der Verdichtung eine Rolle, die durch Abdrehen des Zylinderkopfes relativ einfach hinzukriegen war, vor allem, weil man diese Maßnahme durch nachträgliche Zwischenlage einer Dichtung auch wieder rückgängig machen konnte. Bei vielen Mopedmotoren brachte auch die Verringerung des Totraums im Kurbelgehäuse Leistungszuwachs. Vor allem ältere Konstruktionen mit stark ausgesparten Hubwangen der Kurbelwelle boten hier viele Möglichkeiten. Bei diesen konnte man einen Ring um die Wangen ziehen, wenn sie zuvor etwas abgedreht wurden. Die Aussparungen konnten dann beispielsweise mit Kork verschlossen werden. Beim KREIDLER Motor lief die edle und gehärtete Vollwangenwelle jedoch mit äußerst knapp bemessenen Toleranzen im Kurbelgehäuse. Lediglich die zur Auswuchtung angebrachten kleinen Taschen in den Wangen auf der Hubzapfenseite boten sich noch zum Verschließen an – aber wie ? Man hätte sie evtl. zuschweißen können. Wegen der dadurch bedingten Änderung der Auswuchtung hätte man dann in den Wangen Bohrungen anbringen und diese durch Alu- oder Korkstopfen verschließen können. Wir befürchteten, dann nie wieder eine gescheite Auswuchtung hinzukriegen und verwarfen diesen Gedanken. Zum Glück bekamen wir aber einen Tipp, wie das Problem auf simple Art und Weise zu lösen war. Aus dem bei Bastlern bekannten superleichten Balsaholz wurden Füllstücke geschnitzt und diese mit dem gerade erst auf den Markt gelangten Zweikomponentenkleber Uhu-plus eingeklebt. Dies hielt den auftretenden Temperaturen und Drehzahlen einwandfrei stand. Ich glaube auch, dass ein gelöstes Balsaholzteilchen – was aber nie passiert ist – noch nicht einmal Schaden angerichtet hätte.

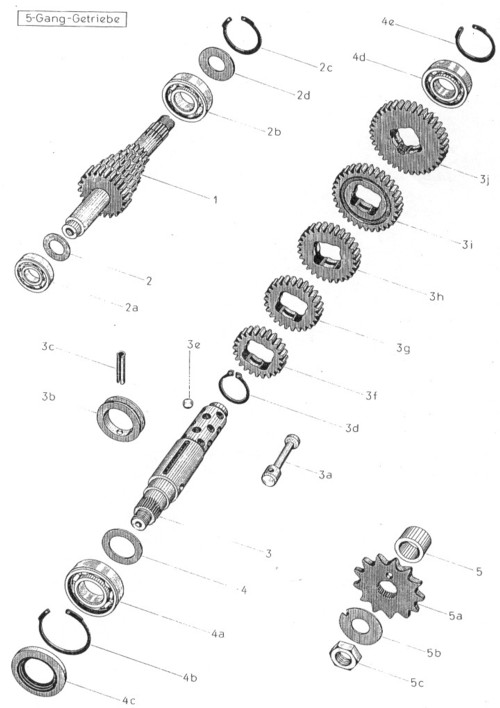

Wie zuvor schon einmal angedeutet, hatten wir uns auf einen relativ großen Einlasskanal versteift. Da sich ein durchschlagender Erfolg aber nicht einstellen wollte, schoben wir dies auf noch nicht angepasste (sprich größere) Kanäle für den Überström- und Auslassvorgang und wurden auch hier tätig. Für die Bearbeitung der Überströmkanäle fehlte uns entsprechendes Werkzeug in Form einer biegsamen Welle und kleinen Fräsern. Rechtzeitig fiel mir ein, dass es so etwas doch im Labor des über uns praktizierenden Zahnarztes geben müsse. Unter Anleitung seines Technikers P. konnte ich die Überströmkanäle auf die von uns errechnete Größe bringen. Zuletzt wurde noch der Auslasskanal verbreitert und in der Höhe nach oben vergrößert nach dem Motto: „Viel bringt viel !“ . Bei montiertem Kolben und Zylinder (ohne Kopf) kann man jetzt mit einer auf dem Kurbelwellenstumpf montierten Gradscheibe feststellen, um wie viele Grade der Kurbelwellendrehung die jeweiligen Kanäle offen sind – die ermittelten Werte nennt man Steuerzeiten. Wir waren felsenfest davon überzeugt, alles richtig gemacht zu haben und nahmen uns als letztes den Auspuff vor. Es war uns bei unseren „Informationsgängen“ durchs Fahrerlager aufgefallen, dass die Auspufftöpfe der Werksmaschinen denen der Serienmaschinen ähnelten und auch relativ leise waren. Damit sollte wohl auch noch mal ganz besonders auf die Seriennähe der Rennmaschinen hingewiesen werden.. Die Anpassung bestand also offensichtlich nur darin, die Länge des Auspuffrohres zu kürzen, damit die vom Zylinder her kommende Unterdruckwelle eher vom näher gerückten Prallblech als Überdruckwelle zurückgeworfen wird und entwichenes Frischgas wieder in den Zylinder zurückschiebt. Man kann nicht sagen, dass die anschließenden Probefahrten auch nur annähernd zu unserer Zufriedenheit verlaufen wären. Wenn ich hier von „Probefahrten“ in der Mehrzahl spreche, ist das schon fast übertrieben. Mangels roter Nummer mussten wir diese unter Zeitdruck jeweils auf Nebensträßchen durchführen. Wir hofften, dort von Polizeikontrollen verschont zu bleiben. Der Motor erreichte dabei in den Gängen zwar die erwartete höhere Drehzahl, fiel aber nach dem Schalten leistungsmäßig viel zu stark ab. So sahen wir unsere letzte Chance in einem Getriebe mit mindestens 5 Gängen - die Werksmaschinen fuhren zu diesem Zeitpunkt noch mit Drei- und Viergang-Motoren. Wenn aber schon ein Werk wie KREIDLER sich auf höchstens 4 Gänge beschränkte, wie sollte es mir als Privatmann möglich sein, diese Wunschvorstellung zu realisieren. Um es schon hier vorwegzunehmen, es ist mir gelungen. Ich hatte mir ausgerechnet, dass ohne Änderungen am Original Motorgehäuse fünf Gänge eines Ziehkeil-Getriebes Platz finden müssten.. In Anlehnung an damalige SACHS Motoren zeichnete ich die beiden Wellen und die Zahnräder für ein solches Getriebe, was nicht sonderlich schwierig war. In einem großen Kölner Motorenwerk wurden die Teile angefertigt, unter der Hand versteht sich und für einen Kasten Bier aufgrund guter Beziehungen. Den Kopf – sprich die Arbeitsstelle – hat es bei den damaligen (besseren !) Arbeitsbedingungen niemanden gekostet. Um auszuprobieren, ob das Getriebe nun wirklich funktionieren und auch halten würde, sollte fürs erste eine Betätigung des Ziehkeils per Handschaltung genügen. Ein Viergang-Schaltgriff war schnell umgebaut und die Betätigung der außenliegenden Ziehkeilstange ließ sich ohne großen Maschinenpark in meiner kleinen Werkstatt zurechtbasteln. Besonders schnelle und fehlerfreie Gangwechsel waren natürlich kaum möglich, aber für die Belange des Hockenheim-Ringes hat es funktioniert.

Wie erwartet, wurde der erste Auftritt der „Seeschlange“ in Hockenheim keine Offenbarung und unsere Enttäuschung war nicht gerade gering. Immerhin hatte das ungewöhnliche Fahrzeug jedoch die Aufmerksamkeit eines bei KREIDLER beschäftigten Ingenieurs geweckt. Nach dem für KREIDLER (mal wieder) erfolgreichen Rennabschluss kamen Werner und ich irgendwie mit diesem Herrn zusammen, der wohl bereits ein Gläschen auf den Erfolg seiner Firma zu sich genommen hatte. In einem Anflug von Siegerlaune gab er uns einige Tipps, die es jedoch in sich hatten. Knackpunkt war die damals von KREIDLER angewendete Auslegung des Ansaugtrakts. Wir erfuhren die genaue Länge des Ansaugrohres für den 20 er Dell’Orto Rennvergaser, den wir ja auch bereits montiert hatten. Im Gegensatz zu unserer aus Lehrbüchern übernommenen Ansicht, der Querschnitt des Ansaugkanals bei seiner Einmündung in den Zylinder müsse ca. 20 % größer als der Vergaserquerschnitt sein, ging KREIDLER den umgekehrten Weg, beließ den Kanal praktisch unverändert und damit viel kleiner als den Vergaserquerschnitt. Lediglich der ca. 4 mm breite Mittelsteg im Einlasskanal sollte auf 2 mm verringert und zur Vergaserseite hin messerscharf zugefeilt werden. Auch die Änderungen am Auslasskanal waren minimal und die Überströmkanäle blieben gänzlich unverändert. Der Auspuff einschließlich der Schalldämpferpatrone sollte ebenfalls unverändert bleiben, nur der Auspuffkrümmer um einen bestimmten Betrag gekürzt werden. Nachdem nunmehr mit relativ wenig Nacharbeit wieder mal ein neuer Zylinder mit Kolben hergerichtet worden war, hatte die Seeschlange auf einmal Flügel bekommen und erreichte beim nächsten Rennen mit einem Durchschnitt von 107 km/h die vorhergesagte Höchstgeschwindigkeit (V-max heißt das heutzutage in den einschlägigen Berichten) von weit über 100 Sachen, und das mit einer ganz knappen Übersetzung, die ich vorher nicht für möglich gehalten hätte.

Meinen zumeist jugendlichen Kunden waren meine Rennsport Aktivitäten nicht verborgen geblieben. Sie fanden Zustimmung und Nachahmer. Josef D. die K. Brüder und Siegfried K. beispielsweise hatten ebenfalls ihre Floretts zu Rennern umgebaut und bereicherten das Starterfeld in Hockenheim. Sie brachten auch noch etliche Zuschauer zu den Rennen mit. Sogar mein Vater ist - ohne vorherige Ankündigung – mal an einem Rennsonntag-Vormittag zusammen mit weiteren Bekannten in Hockenheim aufgekreuzt – mit Schlips, wie man auf dem Foto sehen kann, weil man damals an Sonntagen nicht „oben ohne“ ging.

Besuch

vom Vater in Hockenheim

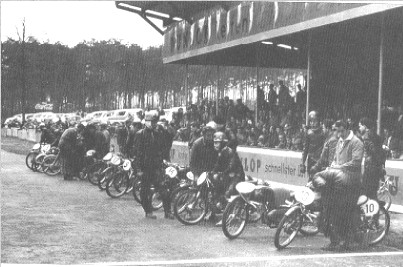

Startaufstellung

in Hockenheim

Es begann sich abzuzeichnen, dass man die Beschränkung auf den Hockenheim Kurs aufgeben und auch andere schwierigere Strecken in den Motocup einbeziehen würde. Obwohl ich mir zu Anfang meiner „Rennfahrerkarriere“ vorgenommen hatte, es bei Hockenheim zu belassen, reizte es mich ungemein, meine und die Fähigkeiten der Seeschlange auch mal auf einem richtig kurvigen Kurs zu testen. Was lag da näher, als der Nürburgring. Für die Probefahrten wählte ich die knapp 8 km lange Südschleife, bei der man damals das Befahren mit nicht zugelassenen Maschinen zumindest geduldet hat. Im Kurvengeschlängel hinunter nach Müllenbach hatte ich den Eindruck, dass diese Strecke eine noch knappere Übersetzung erlauben könnte. Ich kam mir sauschnell vor und registrierte zu meinem Erstaunen auch keinerlei Fahrwerksschwächen wie pendeln, geigen o.ä.. Bergaufwärts hinter Müllenbach ließ das Tempo natürlich schnell nach, Blümchen pflücken war allerdings nicht drin ! Im großen und ganzen war ich sehr erbaut vom Ergebnis dieses Tests, musste jedoch noch keine Entscheidung für die Zukunft treffen.

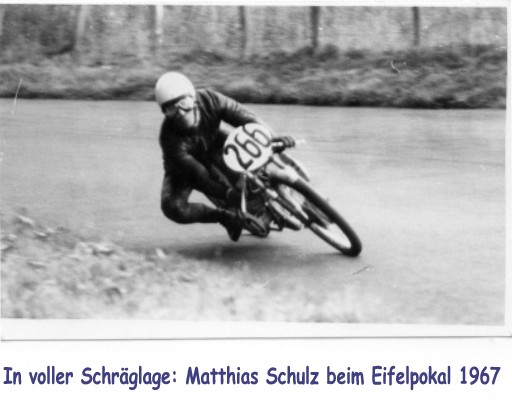

Eifel-Polkal

1967. Matthias Schulz und Wolfgang Kamradt

entwicklten Hans

Perscheids Vorstellungen von einem

Neunganggetriebe zur

Rennreife.

Belohnt wurden diese Entwicklungen mit etlichen

Rennerfolgen

Zwischenzeitlich hatte mein Freund Werner, angetan von den Erfolgen, die KREIDLER auch im Geländesport erzielte, ein Florett geländetauglich umgebaut, komplett in meiner Werkstatt, versteht sich. Auch bei diesem Fahrzeug wurde natürlich nach mehr Leistung gesucht und Erfahrungen aus dem Bau des Rennfloretts eingebracht. Werner beschäftigte sich mit allen möglichen Theorien über Leistungssteigerungen. Die jeweiligen Trends konnte man in der Fachpresse verfolgen und es wurden Spekulationen darüber angestellt, was davon möglicherweise bei KREIDLER bereits im Einsatz sein könnte. Von „Bypässen“ hörte man, von dritten Überströmkanälen und L-Kolbenringen, alles Dinge, die man von außen nicht sehen konnte. Anders dagegen die von MZ (Motorradwerke Zschopau/DDR) eingesetzten Plattendrehschieber, die schon länger bekannt waren und bald auch im Rennmotorenbau von KREIDLER Eingang fanden, was Werners Interesse und auch meines nach sich zog. Schon bald gaben wir uns daran, ein FLORETT Gehäuse für den Einbau eines solchen Drehschiebers umzubauen. Mangels Vorbild und eigener Erfahrung waren wir der Meinung, die aus Stahlblech bestehende Drehschieberplatte müsse in einem Gehäuse mit gehärteten Anlaufflächen laufen. So wurden das innere Gehäuse und der Abschlussdeckel aus härtbarem Stahl gefertigt, durchgehärtet und geschliffen. Für solche Arbeiten fand man bei den bereits erwähnten Leuten immer offene Ohren - mehr als den obligaten Kasten Bier dürfte unser Drehschiebergehäuse nicht gekostet haben. Nachträglich hatten wir dann noch Befürchtungen, der Drehschieber für den mischungsgeschmierten Zweitakter könne evtl. im Betrieb festfressen: Deshalb wollten wir dem Gehäuse eine Bohrung für eine zusätzliche Ölversorgung verpassen. Diese Überlegung hätten wir besser vorher treffen sollen, denn wie bekommt man ein Loch in eine glasharte Stahlplatte ? Eine Lösung konnte Kolben Krämer in Köln anbieten, nämlich eine solche Öffnung mit dem Funken-Erodierverfahren herzustellen. Dabei wird ein unter elektrischer Spannung stehender Stempel an die entsprechende Stelle gebracht und elektrische Funkenüberschläge tragen das Material entsprechend den Vorgaben ab. Mangels eines Mittelsmannes in diesem Betrieb mussten wir diese Aktion voll bezahlen, was nicht billig war. Als wir erfuhren, dass KREIDLER mittlerweile bereits zwei Drehschieber – je einen auf der linken und rechten Motorseite – einsetzte, ließen wir das begonnene Projekt fallen. Nur wenige Jahre später brachte die kleine schwäbische Motorradschmiede MAICO kleine Serienmaschinen mit 50 und 125 ccm Drehschieber-Motoren auf den Markt und wir mussten erkennen, dass wir uns damals viel zu viele Gedanken gemacht hatten. Maico’s Drehschieber lief in einem Alugehäuse ohne jede zusätzliche Ölversorgung, nur mit dem 1 : 25 Öl-Benzingemisch, was uns damals ebenso suspekt vorkam, wie später die nur im ALU-Kopf ohne weitere Buchsen oder Lager laufenden Nockenwellen von HONDA Motoren.

Trotz Abschied vom Rennsport – die Technik lässt mich nicht los

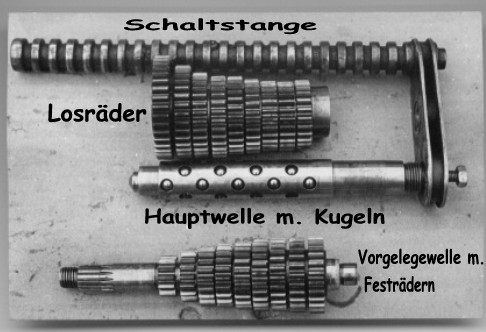

Zur Lösung der Getriebeprobleme meiner zuvor erwähnten Kumpels hatte ich noch eine weitere Idee von KREIDLER übernommen, das Vorgelege. Dieses befand sich links außen neben dem Ritzel und besaß drei handgeschaltete Gänge. So konnte jeder Gang des fußgeschalteten Vierganggetriebes noch mal auf drei Stufen unterteilt werden, was theoretisch dann 12 Gänge ergab. Mit der komplizierten Bedienung dieser Mimik ist aber von den damaligen Werksfahrern wohl nur Hans-Georg Anscheidt, der spätere dreifache Weltmeister, halbwegs klargekommen. Meine „Raubkopie“ besaß nur 2 Gänge und war mit relativ geringem Aufwand zustande gekommen. Ein viereckiger Klotz Alu wurde von der Stirnseite her ausgefräst. Anschließend wurden die Sitze für die Kugellager der beiden Getriebewellen gebohrt, womit das Gehäuse im Wesentlichen schon fertig war und vermutlich noch nicht einmal einen ganzen Kasten Bier gekostet hat. Die Gegenseite verschloss ich mit einer selbstgefertigten Stahlplatte, auf deren Innenseite ich zwei Ringe als Lagersitze geschweißt hatte. Hört sich primitiv an, hat aber funktioniert ! Mit dem eigentlichen Getriebe hatte ich überhaupt keine Arbeit, ich übernahm einfach das komplette Getriebe eines Zweigang Sachs Motors mitsamt der Schaltgabel. Für das Fünfgang-Getriebe der in andere Hände gelangten Seeschlange versuchte ich den Bau eines Fußschaltautomaten. In die Bohrung der beim Rennmotor nicht benötigten Kickstarterwelle setzte ich eine Welle mit einer genuteten Schaltwalze ein. Auf dieser Walze befand sich die Schaltgabel, die mit ihrem äußeren Ende in die Nutmutter der Schaltstange des Ziehkeilgetriebes eingriff. Diese an sich gute Idee hat leider nicht funktioniert, sei es, dass die außenliegende Walze mangels ausreichender Schmierung geklemmt hat, (normalerweise befinden sich Schaltwalzen im Inneren des Motors im Ölbad) oder dass die Hebelverhältnisse nicht gestimmt haben. Ich gelangte nach vielen Überlegungen und Versuchen dann zu einer gänzlich unkonventionellen Lösung, die aber am Florett Motor nicht mehr zum Zuge kam. Erst einige Zeit später griff ich sie wieder auf, als ein gewisser Matthias Sch. zusammen mit einigen Spezialisten, unter anderem dem mittlerweile bei mir beschäftigten Wolfgang K. einen Renner auf einer ganz anderen Basis auf die Räder stellte. Grundüberlegung für die Abkehr vom KREIDLER Motor war wiederum das Getriebeproblem und die Tatsache, dass uns dieser Motor beim Getriebe nicht mehr entwicklungsfähig schien. Vielmehr hatte mittlerweile ein anderes Kleinkrad, nämlich die VICTORIA 159 TS der Zweirad Union für Furore gesorgt und beachtlich am Verkaufserfolg von KREIDLER geknabbert. Der Motor der VICTORIA war mit einem Fünfgang-Getriebe mit Kugel-Ziehkeilschaltung ausgerüstet, welches viel besser als das der SACHS Motoren mit dem anfälligen Schaltkeil funktionierte. Das Besondere war nun, dass die fünf Gänge nur etwa den halben Getrieberaum in Anspruch nahmen und die Schaltbetätigung daneben, ebenfalls im Inneren des Motors, untergebracht war. Bei SACHS und ZÜNDAPP Motoren beispielsweise waren diese Komponenten außerhalb bzw. im separaten Kupplungsraum untergebracht. Der zündende Einfall bestand darin, den gesamten Getrieberaum mit Zahnrädern vollzustopfen und die Schaltbetätigung nach außen zu verlegen, was bei einem Rennmotor kaum stören würde.. Zu den vorhandenen fünf Gängen konnten noch vier weitere hinzugefügt werden, wozu noch nicht einmal neue Zahnräder angefertigt werden mussten.

Die Zweirad Union hatte als Nachfolger von DKW eine Unmenge von Mopedversionen (alles Nachfolger der legendären „Hummel“ ) im Programm, deren Getriebe mitsamt der Achsabstände der Wellen baugleich waren und sich nur durch verschiedene Abstufungen unterschieden. Es gelang eine Zusammenstellung von neun !!! ganz eng gestuften Zahnradpaaren, für die allerdings neue Wellen angefertigt werden mussten. Für das Projekt bekam ich dank meiner guten Geschäftsbeziehungen zu VICTORIA insofern Unterstützung, als diese mir sämtliche benötigten Zahnräder und etliche Vorgelegewellen, von denen wir jeweils nur einzelne Räder nach dem Abpressen verwenden konnten, kostenlos abgaben. Sie hatten ja auch was gutzumachen, die Leute vom Kundendienst bei VICTORIA, was folgenden Grund hatte: Kurz zuvor hatte ich ein fast neues Kundenfahrzeug zurückbekommen, weil der fünfte Gang unter Belastung immer heraussprang. Ich konnte nach dem Zerlegen des Motors keinen Fehler feststellen und schickte den kompletten Motor an die Garantieabteilung von VICTORIA. Der Motor kam – angeblich instand gesetzt und für in Ordnung befunden – zurück, wies aber nach dem Einbau immer noch den gleichen Fehler auf. Nach nochmaligem Zerlegen habe ich dann nach langer Suche den Fehler entdeckt. Der innere Betätigungshebel stieß im fünften Gang zu früh an seinen Anschlag an, wodurch der Ziehkeil die Schaltkugeln nicht völlig auseinander drückte, was man bei einem solchen Getriebe nicht unbedingt auf Anhieb sehen kann. Da die Schaltanschläge nicht wie beispielsweise an SACHS Motoren verstellbar waren, schliff ich den Schalthebel an seiner Anlagestelle etwas ab und erzielte dadurch jetzt einen einwandfrei einrastenden Gang.

Zurück zum Renngetriebe: Die beiden Wellen wurden von den schon bekannten „Lieferanten“ angefertigt, wobei die Herstellung der Schaltwelle mit ihren 36 Bohrungen für die Schaltkugeln eine harte Nuss für die gewieften Werkzeugmachermeister gewesen war. Beim probeweisen Zusammenbau des Getriebes stellte sich heraus, dass die Schaltkugeln in ihrer jeweiligen Leerlaufstellung etwas überstanden. So musste Matthias die Welle in seinem Rodenkirchener Betrieb, in dem er arbeitete, vor der Korrektur der Bohrungen enthärten und nachher neu härten und schleifen lassen. Die Vorgelegewelle und das Zahnrad des ersten Ganges wurden aus einem Stück gefertigt.

Die Idee für den Schaltautomaten hatte ich, wie erwähnt, bereits vor einiger Zeit bei den abgebrochenen Versuchen am Florett Motor gehabt. Zuvor hatte ich so etwas noch bei keinem anderen Motor gesehen. Die mit Einstichen versehene Betätigungsstange wurde in zwei außen auf das Gehäuse geschweißte Augen geführt. Dazu musste nicht mehr der gute alte Herr Kundert bemüht werden, der mir früher mal mein Lambretta Gehäuse geschweißt hatte. Vielmehr hatte mittlerweile das Schutzgas-Schweißverfahren Einzug in viele Metallbearbeitungsbetriebe gehalten. Die unmittelbar mit der Ziehkeilstange verbundene Betätigungsstange wurde durch eine simple , vom Fußschalthebel betätigte Schaltklinke jeweils nach rechts oder links verschoben. Im rechten Auge saß eine federbelastete Kugel als Arretierung der jeweils gewählten Gangstufe. Diese Mechanik funktionierte aufgrund geringster Reibungsverluste superleicht, womit der alte Grundsatz bestätigt wurde, dass simple Konstruktionen oftmals die besten sind. Wenn ich mir jetzt gerade selbst auf die Schulter geklopft haben sollte - nicht unerwähnt lassen möchte ich die Tatsache, dass der von mir „erfundene“ Schaltautomat, obwohl durch einen am Rahmen angebrachten Bügel gegen Sturzschäden geschützt, für einen Serienmotor nicht getaugt hätte – was für den Einsatz am Rennmotor jedoch ohne Belang war.

Bis hierhin war ich noch Ideen-Lieferant - alles Weitere wuchs nicht mehr auf meinem Mist. Für den Umbau des Motors auf Drehschieber-Einlass und den Neubau des Fahrwerks waren Matthias Sch. zukünftiger Fahrer und mein Mechaniker Wolfgang K. angetreten. In Bezug auf den Drehschieber konnte z. Teil auf MAICO Teile zurückgegriffen werden. Die kleine schwäbische Motorradschmiede hatte als erster Hersteller eine Drehschiebermaschine auf den Markt gebracht. Dies hatte mich ungemein interessiert – ich hatte sofort die Vertretung übernommen und die ersten noch als Prototypen zu bezeichnenden Fahrzeuge in Deutschland in den Verkehr gebracht, worüber ich später noch berichten werde. So wussten wir jetzt, wie so etwas auszusehen hatte, und Wolfgang hatte kein Problem, den VICTORIA Motor entsprechend umzubauen. Während vom 9-Gang-Getriebe alle möglichen Fotos übrig blieben – was überhaupt der Auslöser dieses Berichts war – existieren von den Innereien des Drehschiebers überhaupt keine mehr, nur noch von außen kann man dieses Bauteil erkennen. Als Zylinder diente im Anfang noch der geänderte Originalzylinder – ein schönes Teil übrigens, reichlich verrippt, aus Alu bestehend, mit einer Chromlaufbahn versehen und einwandfreier klassischer Kanalführung nach dem Schnürle Prinzip – der aber nach einiger Zeit in Rente geschickt wurde. Er wich einem riesigen Spezialzylinder mit Kopf, den die Firma Mohr aus Hausen entwickelt hatte. Der wunderschöne Doppelrohrrahmen wurde aus dünnwandigen Reynolds Rohren gebaut, was damals der letzte Schrei im Rahmenbau war.

Das

Fünfganggetriebe der VICTORIA 159 TS war Basis für die

Hochrüstung auf 9 Gänge

Neun-Gang

Ziehkeil-Kugelgetriebe.

Basis: VICTORIA Motor 50 ccm, Typ 802

Alle Rohre wurden unter Schutzgas geschweißt, einem Verfahren, dass mittlerweile in viele Metallbearbeitungs-Betriebe Einzug gehalten hatte. Tank und Sitzbank bestanden aus Glasfaserkunststoff (GfK) und waren in Köln-Sürth von Scheven und Damm hergestellt worden, einer Firma, die sich mit solchen Artikeln bereits einen guten Ruf erworben hatte. Mit diesem Fahrwerk sollten auch kurvenreiche Rennpisten gut zu meistern sein, was Matthias durch gute Platzierungen beispielsweise in Bremerhaven, Nürnberg, Augsburg, St. Wendel, in der Rhön und auf der Avus beweisen konnte. Als KREIDLER dann eines Tages anfing, Renn-Umbausätze für Privatfahrer zu liefern und diese auch noch ständig weiter verbesserte, wurde Matthias schwach und nahm ein Angebot der Firma Mohr/Mayen an, die sich mit der nochmaligen Weiterentwicklung dieser Sätze befasste und ihm einen richtig schnellen Renner zur Verfügung stellten. Matthias verkaufte seine VICTORIA an einen gewissen Bernd O. in Norddeutschland, der die Szene noch eine Zeit lang mit der exklusiv gebliebenen Marke VICTORIA bereicherte und dann den Motor einzeln an den Österreicher Martin H. verkaufte. Mit diesem Herrn, kaum viel jünger als ich, nahm ich kürzlich Kontakt auf und war erstaunt, mit welcher Begeisterung er mir seine damalige Karriere schilderte. Elf mal sei er österreichischer Staatsmeister geworden, bevor er diesen Sport aufgegeben habe. Mich interessierte natürlich in erster Linie, wie das - ein Unikat gebliebene - Getriebe gehalten habe. Ich erfuhr, dass lediglich der serienmäßige Schaltkeil einige Male dort abgebrochen sei, wo er mit der Verlängerungsstange hart verlötet war. Dieses kleine Problem habe man jedoch in den Griff bekommen und keine weiteren Schwierigkeiten mehr gehabt. Der Motor sei dann eines Tages wieder nach Deutschland gelangt, wo sich die Spuren leider verlieren. Mit der Bemerkung, dass ich den Motor oder Reste desselben jederzeit zurückkaufen würde, möchte ich nunmehr dieses Kapitel schließen.

Navigator